Stahlindustrie

Um im internationalen Wettbewerb zu bestehen, fokussiert Forschung und Entwicklung in der Eisen- und Stahlindustrie darauf, Kosten im Prozess der Eisengewinnung einzusparen und gleichzeitig CO2 Emissionen zu minimieren. Ambitioniertes Klimaziel ist es, bis 2050 die CO2 Emissionen in der Metallurgie um 80% zu reduzieren. Die Eisengewinnung ist ein hochkomplexer Prozess, bei dem die einzelnen Rohstoffe aufeinander abgestimmt sein müssen. Die Tauglichkeit von Rohstoffen experimentell zu testen, ist sehr schwierig, erklärt Markus Bösenhofer, Wissenschafter an der Technischen Universität Wien und der K1 MET, einem COMET- Kompetenzzentrum für metallurgische und umwelttechnische Verfahrensentwicklung. Deswegen simuliert er in der TU Wien Forschungsgruppe Fluiddynamische Simulation (CFD) unter der Leitung von Michael Harasek die Dynamik und die chemischen Prozesse auf Hochleistungsrechnern.

Markus Bösenhofer zum Interesse an der Suche nach dem optimalen Reduktionsmittel: „Kokskohle und Eisenerz können je nach Herkunft in ihrer Zusammensetzung erheblich variieren. Es bringt einen Wettbewerbsvorteil, wenn ein Produzent die zusätzlichen Reduktionsmittel flexibel an Rohstoffanbieter anpassen kann und nicht an einen speziellen Lieferanten gebunden ist.“

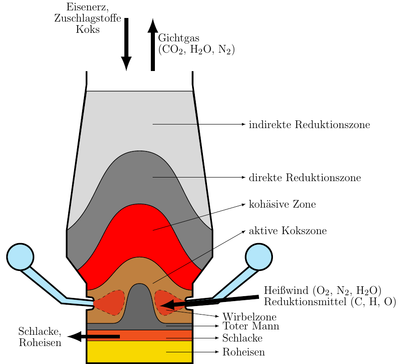

Im Hochofen wird Eisenerz durch Reaktionen mit chemisch unedleren Stoffen in Roheisen umgewandelt

Der im Eisenerz gebundene Sauerstoff (meistens Eisenoxide oder Eisenkarbonate) wird von den unedleren Stoffen aufgenommen. Übrig bleibt Roheisen, das in geringer Menge Fremdmetalle, Kohlenstoff, Schwefel und Chlor enthält. Die Qualität des Roheisens ist umso höher, umso reiner es ist.

Von oben Koks und Eisenerz, von unten der Brennstoff

Der Hochofen wird von oben mit metallurgischem Koks, Eisenerz und Zusätzen beschickt. Von unten werden sauerstoffangereicherter Heißwind und Reduktionsmittel (zB. Kohlestaub) eingeblasen. In diesem Bereich entsteht die sogenannte Wirbelzone, in der es zu chemischen Reaktionen kommt. Die Reaktionen sind sehr wichtig, denn sie setzen Kohlenmonoxid und Wasserstoff frei, die zum Eisenerz aufsteigen und mit diesem reagieren.

Dem Geheimnis eines nachhaltigen und kostengünstigen Reduktionsmittels auf der Spur

In Frage kommen als Reduktionsmittel Kohlenstoffträger wie Erdgas, Kohle, Biomasse, Kunststoffpartikel. Was heißt nun, das Reduktionsmittel hinsichtlich Nachhaltigkeit und Preis zu optimieren? Dies ist gar nicht so einfach gesagt. Denn auf der einen Seite sollen die Rohstoffe an sich kostengünstig sein, im Sinne der Nachhaltigkeit sind das idealerweise Abfallprodukte. Doch was hilft es, wenn es in der Folge zu einem erhöhten Verbrauch des metallurgischen Koks führt? Koks ist nicht nur teuer, sondern auch der CO2-Ausstoß in der Herstellung desselben ist beachtlich. Deswegen ist es wichtig, das Zusammenspiel aller Reaktanten mit dem Reduktionsmittel genau zu verstehen.

Die experimentelle Suche nach den richtigen Reduktionsmitteln ist fast unmöglich

Direkte Messungen im Hochofen sind schwer bis undurchführbar, da im Inneren faustgroße Teile wirbeln und eine Temperatur von etwa 1200 °C bis 2000 °C herrscht. Auch das experimentelle Austesten von verschiedenen Reduktionsmitteln ist ein Risiko, das die Produzenten nicht gerne eingehen möchten. Die Gesamtheit der verwendeten Rohstoffe wirkt sich auf die Eigenschaften der Schlacke und die Qualität des gewonnenen Eisens aus. Hohe Qualität bedeutet geringe Verunreinigungen durch Fremdmetalle, Chlor oder Schwefel. Ein ungeeignetes Reduktionsmittel kann im schlechtesten Fall zu einer unbrauchbaren Charge gewonnenen Eisens führen. Stellen wir uns einen Hochofen von 40 m Höhe vor, das ist eine ganze Menge an teuren Rohstoffen, die damit verkohlt würden.

Mit Computersimulation die richtige Erz-Koks-Reduktionsmittel Kombination finden

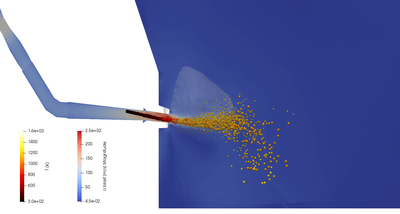

„Deswegen greift die Forschungsgruppe Fluiddynamische Simulation (CFD) unter der Leitung von Michael Harasek erfolgreich zur Computersimulation“, sagt Markus Bösenhofer, „und modelliert die sogenannte Wirbelzone fluidmechanisch.“ Dort werden von außen sauerstoffangereicherter Heißwind und das Reduktionsmittel eingeblasen, die dann im Hochofen auf Koks und Gas treffen. In dieser Zone entstehen durch chemische Reaktionen die Gase Kohlenmonoxid und Wasserstoff, die im Hochofen aufsteigen und schließlich das Eisenerz reduzieren, also aus Erz Roheisen und Schlacke entstehen lassen. Ideal ist es, wenn die chemischen Reaktionen in der Wirbelzone möglichst schnell ablaufen, also den gesamten Sauerstoff verbrauchen, weil dann die billige Kohle anstelle des teuren Koks verbraucht wird.

Je stärker das Reduktionsmittel in der Wirbelzone reagiert, desto mehr Koks wird ersetzt.

Ob die chemischen Reaktionen wirklich ablaufen, hängt von der Temperatur und der Verweildauer der Partikel in der Wirbelzone ab. Physikalisch beschreibt die CFD-Forschungsgruppe Koks und vorhandenes Gas als kontinuierliche Mehrphasenströmung. Das einströmende Reduktionsmittel, in ihrem Fall 70 Mikrometer große Kohlestaubpartikel, wird als Partikelströmung beschrieben. Die Partikeln werden auf ihrem Weg durch den Hochofen verfolgt und deren Temperatur und Geschwindigkeit berechnet. Wenn man nun die chemische Zusammensetzung der Partikeln kennt, lässt sich daraus die Rate für das Ablaufen von chemischen Reaktionen abschätzen.

Spezialisierte Codes und leistungsstarke Rechencluster

Die Simulationen werden mit einer Kombination des OpenSource Tools OpenFOAM® und selbst entwickelten Codes durchgeführt und am Rechencluster der Forschungsgruppe und am VSC gerechnet.

Publikationen

Bösenhofer, M. and Wartha, E.-M. and Jordan, C. and Feilmayr, C. and Stocker, H. and Hauzenberger, F. and Rieger, J. and Tjaden, S. and Walk, A. and Harasek, M., Suitability of pulverised coal testing facilities for blast furnace applications, Ironmaking and Steelmaking, 2020, 47, 5, 574-585,

doi=10.1080/03019233.2019.1565152

Dokument Details

Bösenhofer, M. and Wartha, E.M. and Jordan, C. and Hauzenberger, F. and Feilmayr, C. and Stocker, H. and Rieger, J. and König, B. and Harasek, M., Pulverized coal conversion in blast furnaces - analysis of involved scales, AISTech - Iron and Steel Technology Conference Proceedings, 2020, 1, 277-285,

doi=10.33313/380/032

Dokument Details

Bösenhofer, M. and Wartha, E.M. and Jordan, C. and Harasek, M. and Feilmayr, C. and Hauzenberger, F. and König, B., A raceway model based on open-source software, AISTech - Iron and Steel Technology Conference Proceedings, 2019, 2019-May, 2641-2651,

doi=10.33313/377/272

Dokument Details

Bösenhofer, M. and Wartha, E. and Jordan, C. and Harasek, M. and Feilmayr, C. and Hauzenberger, F., Characterization of gas phase reaction regime in the raceway zone, AISTech - Iron and Steel Technology Conference Proceedings, 2018, 2018-May, 441-454,

Dokument Deatils

Bösenhofer, M. and Jordan, C. and Harasek, M. and Feilmayr, C. and Hauzenberger, F. and Walk, A. and Tjaden, S., Pulverized coal injection (PCI) test facilities and methods - Overview and recommendations, AISTech - Iron and Steel Technology Conference Proceedings, 2018, 2018-May, 287-295,

Dokument Details

Bösenhofer, M. and Harasek, M. and Jordan, C. and Feilmayr, C. and Hauzenberger, F., The relevance of reaction mechanisms in the CFD modeling of blast furnaces, AISTech - Iron and Steel Technology Conference Proceedings, 2017, 1, 539-553,

Dokument Details

Harasek, M. and Maier, C. and Jordan, C. and Bösenhofer, M. and Feilmayr, C., Investigation of alternative reducing agent conversion in the raceway cavity of blast furnaces by numerical simulation, AISTech - Iron and Steel Technology Conference Proceedings, 2016, 1, 353-365,

Dokument Details

Fig. 1: Die Wahl des richtigen Reduktionsmittels ist eine sehr komplexe Aufgabe, da sie sich aufgrund der extremen Bedingungen im Hochofen weitgehend einer direkten Messung entzieht. Computersimulation kann hier sehr effizient eingesetzt werden und dem Produzenten einen Wettbewerbsvorteil gegenüber anderen bringen.

Fig. 2: Die Forschungsgruppe CFD interessiert sich im Besonderen für die Wirbelzone, die helle Blase im sonst dunkelblauen Innenraum des Hochofens. Dort finden die chemischen Reaktionen zwischen Reduktionsmittel, Gas und Kokskohle statt. Es ist schön zu erkennen, wie sich die eingeblasenen Reduktionsmittelpartikel auf dem Weg ins Innere des Hochofens erhitzen.